Schleifen

Schleifen

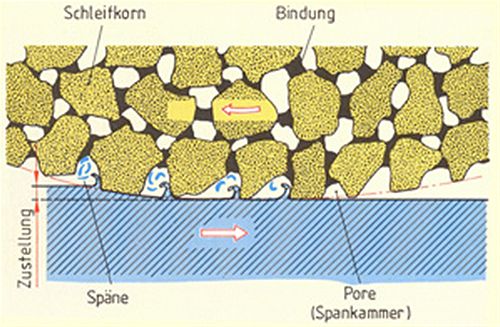

SchleifenSchleifen ist Spanen mit geometrisch unbestimmten Schneiden. Die rotierenden Schielfkörper bestehen aus gebundenen Schielfkörnern und eingeschlossenen Poren, die als Spankammern dienen.

Vorzüge des Schleifens

|

|

| Schleif mittelarten | |

Von den natürlichen Schleifmitteln haben heute nur noch Ölsandstein, Schmirgel und Diamant eine Bedeutung. Die künstlichen Schleifmittel werden entweder im Elektroofen Urschmolzen, z. B. Korund und Siliciumkarbid, oder sie entstehen in Pressen unter hohem Druck und hoher Temperatur, z. B. Diamant und kubisches Bornitrid. |

|

Ursachen des Schleifmittelverschleißes |

|

| Die chemischen und thermischen Eigenschaften der Schleifmittel verursachen häufig starken Flächenverschleiß am Schielfkorn. Am häufigsten treten chemische Reaktionen mit dem Werkstoff auf, aber auch Reaktionen mit dem Kühlschmierstoff oder der Luft können zu Kornverschleiß führen. Der Diffusionsverschleiß ist sehr stark von der Schielftemperatur abhängig. Bei Temperaturen über 800 °C diffu ndieren z. B . Kohlenstoffatome aus dem Diamantkorn in das Stahlgefüge und bilden vor allem mit Eisen, Vanadium und Wolfram Karbide. |

|

Die mechanischen Verschleißursachen entscheiden letztlich darüber, welche Verschleißform überwiegt (Bild 1). Bei hoher Kornbelastung durch die Schnittkraft überwiegt bei den meisten Schielfkörpern der Makroverschleiß. Bei kleiner Schnittkraft wird erst mit zunehmendem Reibungsverschleiß die Kornbelastung so hoch, daß das Korn splittert oder ausbricht ("Selbstschärfeffekt"). |

|

Verschleiß Flächenbildung entsteht durch Reibung und chemische Reaktion bei hoher Temperatur. |

|

| Körnung Die Körnung eines Schleifmittels gibt Aufschluß über die Größe eines Schleifkornes. Die Körnungen grob, mittel und fein werden durch Aussieben mit verschiedenen Siebgrößen bestimmt. Die Körnungsnummer entspricht der Maschenzahl des Siebes auf 1 inch Länge. Die sehr feinen Körnungen müssen im Schlämmverfahren getrennt werden. Die Körnungen der Schleifmittel Diamant und Bornitrid werden entsprechend der Siebmaschinenweite in Am angegeben. Die Körnung mit der Bezeichnung D 150 (Diamantkorn) bzw. B 150 (CBN-l Die Körnung muß um so feiner sein, je kleiner die geforderte Rauhtiefe und je scharfkantiger die Schielfprofile sind (Bild 2). So ist zum Sc~ppschleifen von gehärtetem Stahl etwa die Körnung 30 und zum Feinschleifen die Kör-nung 80 zu wählen. Grobes Korn eignet sich für das Schruppsc~hleifen, feines Korn für das Präzisionsschleifen. Körnungsarten. Nach der Kornform unterscheidet man spitze und blockige Körner. Spitze Körner eignen sich gut für langspanende Werkstoffe. Blockige Körner mit scharfen Kanten sind bei zähharten und spröden Werkstoffen verschleißfester. Monokristalline Körner (Einkornkristalle) besitzen eine blockige Form und große Kornfestigkeit. Sie sind daher ideal für das Schleifen von Glas und Keramik geeignet. |

|

Polykristalline Körner haben eine unregelmäßige Form und eine zerklüftete Oberfläche. Beim Schleifen entstehen aus polekristallinen Körnern wesentlich mehr Schneidpartikel als bei monokristallinen Körnern. Bei harten Metallen mit starkem Reibungsverschleiß ergibt sich dadurch eine höhere Kornausnützung. Die rauhe Oberfläche gewährleistet außerdem während des Kornzusammenbruchs einen guten Halt in der Bindung. Die Kornummanteleng erhöht ebenfalls die Kornhaltekraft. Mit Nickel und Kupfer umhüllte Körner ermöglichen einen gleichmäßigen Wärmeübergang an die Bindung. Beim Schleifen von harten oder spröden Werkstoffen stumpfen die Schielfkörner durch den starken Reibungsverschleiß rasch ab. Nur eine weiche Scheibe kann bei der relativ kleinen Kornbelastung den "Selbstschärfeffekt" sicherstellen. Eine zu weiche Scheibe wäre jedoch wegen des hohen Scheibenverschleißes unwirtschaftlich. |

|

Gefüge Das Schleifverhältnis G wird im wesentlichen Doch den Werkstoff den Schleiflurper sowie durch die Vorschub- und Schneschwindigkeit beeinflußt |

|

< zurück